PÓ-ANTIMACULATURA

Patrocínio Bazar do Gráfico - www.bazardografico.com.br

1. Definição

O pó antimaculador é um insumo utilizado para evitar ou reduzir o decalque de impressão, pois atua promovendo uma pequena distância entre as folhas recém impressas na pilha da saída da impressora.

Se o pó for adequado ao tipo de suporte irá criar uma pequena distância entre as folhas impressas, evitando o contato direto da tinta da folha inferior com o verso da folha que estiver por cima, além de criar um pequeno colchão de ar entre as folhas, melhorando o processo de secagem oxidativa da tinta (mais oxigênio entre as folhas).

O pó é fabricado a partir de diferentes materiais, como amidos de vegetais, e possuem grãos diferentes tamanhos que variam de 10 a 80 microns.

Além de auxiliar a evitar decalque, o pó possibilita uma maior velocidade de impressão e menos paradas de máquina para retirada das pilhas.

A maioria das impressoras offset alimentadas a folha possuem sistema para aplicação de pó antimaculador.

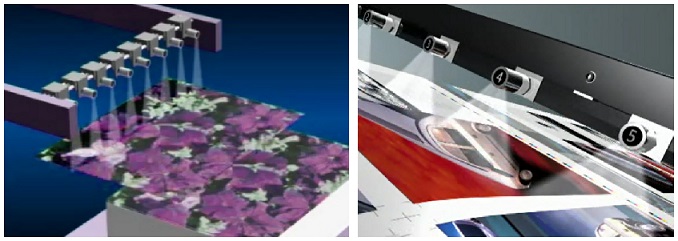

Pulverizadores.

Fonte: CAPARROZ, 2012.

O pó antimaculador também é conhecido como pó antidecalque ou pó antimaculatura e muitos chamam apenas de pó.

Sua aplicação é realizada com equipamentos específicos de pulverização, que variam conforme modelo ou opcional da impressora.

Bicos aplicadores de pó antimaculador.

Fonte: CAPARROZ, 2012.

É aconselhável utilizar sempre a menor quantidade de pó possível, isso para evitar o acúmulo de pó na saída da impressora (correntes, pinças) e também para reduzir o custo do processo.

Nos casos em que o impresso receberá acabamentos como plastificação ou envernizamento se possível evitar o uso do pó, e quando for usar verificar com o fornecedor do pó se é adequado ao tipo de acabamento.

2. Aspectos desejáveis no Pó

Para que o pó realize sua função é necessário cumprir alguns requisitos como:

· prevenção de decalque nas folhas recém impressas;

· compatibilidade com os produtos químicos do processo como tintas, papel e solução de molha;

· boas propriedades de fluxo pelas tubulações (existem grandes diferenças entre os produtores);

· baixa formação de nuvem / névoa;

· não-tóxico e inofensivo (para pele ou sistema respiratório)

· possuir grãos redondos e com tamanhos o mais uniforme possível;

· não deixar resíduos visíveis na folha, o que pode interferir com o processamento posterior;

· não ser abrasivo;

· não alterar as cores das tintas impressas (o chamado efeito amarelecimento);

· não gerar nem possuir eletricidade estática;

· ter bom rendimento sendo econômico.

3. Tipos de pó antimaculador

Os tipos de pó antimaculador mais encontrados para impressão offset são:

· pó inorgânico;

· pó orgânico à base de amido;

· pó orgânico à base de açúcar;

· pó revestido

3.1. Pó inorgânico

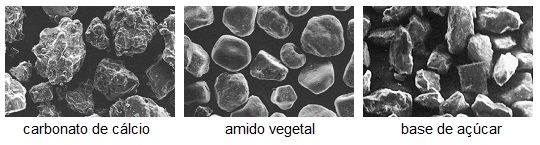

Pó mineral principalmente com base em carbonato de cálcio (giz), não solúvel em água.

Conforme peso ou rugosidade do papel esse pó pode ser encontrado em tamanhos que vão de 10 a 80 microns.

Como vantagem esse tipo de pó cria menos nuvem / névoa durante a aplicação, menos eletricidade estática e menor contaminação. É um pó mais pesado.

Porém os grãos são relativamente ásperos, causando maior desgaste (pinças, correntes etc).

Esse tipo de pó é mais utilizado para cartões.

3.2. Pó orgânico à base de amido

Amidos à base batata, milho, trigo, arroz ou mandioca misturados com aditivos formam esse tipo de pó. Por se tratar de produto com base de amidos são menos prejudiciais à saúde.

Esse tipo de pó não é solúvel em água ou álcool, sendo que na presença de água e calor pode virar uma "pasta". Evitar deixar a pilha da saída com temperatura acima de 32°C.

Tamanhos de grão no mercado entre 15 e 60 mícrons.

Cerca de 70% dos impressos em papel até 170g/m2 utilizam grãos de 20 mícrons.

Vantagens: não tóxico, forma arredondada, sem efeito lixa, grão macio, apropriado para aplicadores a ar ou eletrostáticos, excelente propriedade de fluxo (tubulações).

Por ser mais leve uma das desvantagens é maior tendência a formação de névoa, quando usado em excesso.

3.3. Pó orgânico à base de açúcar

Cristalino e solúvel em água, esse tipo de pó é mais recomendado para papeis metalizados, como rótulos e etiquetas.

Em muitos casos tendem a apresentar problemas por se solubilizar nas blanquetas ou na solução de molha quando o material entra novamente em máquina.

Não é recomendado para regiões que possuam alto valor de umidade relativa do ar.

Os tamanho dos grãos ficam entre 15 e 45 mícrons.

Tipos de base de pó antimaculador.

Fonte: CAPARROZ, 2012.

3.4. Pó revestido

Nesse tipo de pó, que pode ser a base de cálcio ou amidos, é feito um revestimento, normalmente com silicone ou sílica, para aumentar a característica de deslizamento e conferir hidrofobia (repelência à água).

O pó revestido tende a entupir menos as tubulações e os bicos ejetores.

Para a impressão de sobreposições materiais que serão envernizados ou laminados, aconselha-se o uso de pó sem revestimento.

Caso haja dúvida sobre a utilização do pó mais adequado consulte o fornecedor.

4. Granulometria do pó

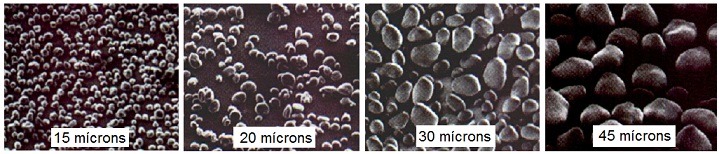

A granulometria do pó refere-se à média do tamanho das partículas do pó.

Dependendo da regularidade (aspereza) da superfície do papel, da área de imagem (carga de tinta) e do peso do papel, deve ser utilizado pó com granulometria adequada.

O ideal seria que, ao escolher uma determinada granulometria, todos os grãos do pacote tivessem o mesmo tamanho, porém na prática isso não acontece, e um percentual acaba tendo dimensões diferentes.

De um modo geral não é recomendável a utilização de pó com menos de 10 mícrons, pois nesses casos geram muita névoa durante a aplicação e não são grandes o suficiente para evitar o decalque.

Granulometria do pó.

Fonte: CAPARROZ, 2012.

Quanto mais pesado ou mais irregular for a superfície do suporte, maior deverá ser a granulometria utilizada, ou seja, mais grosso deverá ser o pó.

|

Classificação: |

Tamanho em mícrons |

Aplicação em suportes |

|

fino: |

abaixo de 20 mícrons |

abaixo de 150 g/m² |

|

médio: |

entre 20 e 40 mícrons |

entre 150 e 350 g/m² |

|

grosso: |

Acima de 40 mícrons |

maior que 350 g/m² |

Referências de granulometria do pó (consulte também seu fornecedor de pó)

Fonte: CAPARROZ, 2012.

Granulometria do pó.

Fonte: CAPARROZ, 2012.

5. Ajustes para aplicação do pó

O impressor deve ajustar corretamente o sistema de aplicação de pó para redução de desperdício e custos, evitar acúmulo de pó na saída da impressora, evitar decalque ou blocagem e não prejudicar os processos posteriores de acabamento.

O correto ajuste requer instinto profissional e controle permanente da

pulverização durante o processo.

É comum o impressor ao iniciar o trabalho com um novo tipo de pó ir retirando pilhas pequenas e verificando se está decalcando ou não, e ao verificar que não está decalcando ir aumentando o tamanho das próximas pilhas, até determinar o máximo de tamanho de pilha que consegue sem prejudicar a impressão.

Os principais ajustes que o impressor deve realizar para a aplicação do pó são:

· volume de pó;

· área de aplicação - tendo como referência o formato da folha impressa.

Alguns pó tendem a reter umidade ou se aglomerar quando em repouso, nesses casos é aconselhável mexer o pó antes de iniciar a impressão. Algumas impressoras possuem sistemas que realizam essa movimentação, porém em casos que não possua é necessário o impressor realizar a movimentação manualmente.

6. Dicas para redução do consumo de pó

Algumas ações podem ser realizadas para reduzir o consumo de pó e melhorar a eficiência do processo.

As principais dicas são:

· utilizar pó com granulometria adequada ao tipo de suporte / imagem;

· utilizar processo de GCR ou UCR na geração das imagens;

· trabalhar com a solução de molha dentro dos padrões corretos, evitando com isso emulsionamento excessivo;

· trabalhar sempre com o mínimo de solução de molha possível (pouco acima do limide de "seco";

· utilizar densitômetro ou espectrodensitômetro para o controle correto da carga de tinta (evitar excesso de tinta);

· trabalhar com umidade relativa do papel por volta de 60%, umidade alta tende a retardar a secagem da tinta,

· se necessário retire pilhas menores da impressora,

· se possível dar preferência a papeis não revestidos, pois papeis revestidos necessitam mais pó,

7. Problemas relacionados à utilização do pó