SOLUÇÃO DE MOLHA

Patrocínio Bazar do Gráfico - www.bazardografico.com.br

1. Definição

A solução de molha é um composto formado pela uma mistura de diferentes produtos químicos, que será utilizada para a umedecer da fôrma durante o processo de impressão, através do sistema de molhagem.

A solução de molha é aplicada nos processos de impressão offset que necessitem de repulsão entre "água e tinta", podendo ser em máquinas alimentadas a folha ou máquinas alimentadas a bobina.

Durante a impressão, o sistema de molhagem aplica uma fina camada de solução de molha sobre a superfície granulada da chapa. A solução de molha tem um papel fundamental para a repulsão da tinta nas áreas de contragrafismo. As principais funções da solução de molha são:

· formar uma película fina e uniforme sobre a superfície da fôrma, de modo a permitindo o equilíbrio entre água e tinta;

· limpar a área de contragrafismo não deixando-a com tinta ou gordura;

· manter o pH da solução estável durante o processo;

· lubrificar e prevenir o acúmulo de tinta seca e fibras de papel sobre blanqueta e fôrma. A lubrificação também diminui o desgaste por atrito, evitando o aquecimento dos rolos entintadores sobre a fôrma.

· controlar e prevenir emulsificação excessiva entre água e tinta, assim como evitar separar os componentes da tinta de tal maneira que o pigmento não fique livre, gerando falhas de tonalidade.

2. Componentes da solução de molha

Os principais componentes que são misturados para a obtenção da solução de molha são:

· água;

· solução de fonte;

· álcool ou substituto de álcool.

2.1 Água

A água é o componente em maior volume na solução preparada. Normalmente o volume de água fica acima de 85%.

Devido ao seu alto volume na solução é muito importante entender as características que essa água possui, tendo em vista que de acordo com o método de obtenção ou a região em que está sendo coletada a água possui composição química diferente (água de poço é diferente de água de torneira que é diferente de uma região para outra).

2.1.1. Características da água

As características da água variam de acordo com sua composição química, sendo que as principais características para o processo de impressão offset são:

· valor de pH;

· dureza;

· condutividade.

2.1.1.1. Valor de pH da água

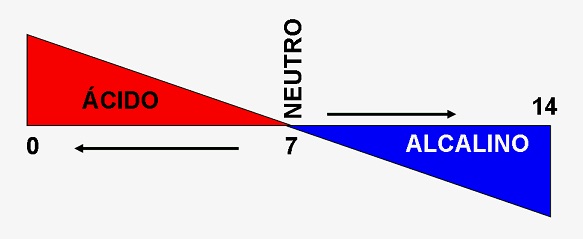

Temos que, pH é o símbolo para a grandeza físico-química potencial hidrogeniônico, que indica a acidez, neutralidade ou alcalinidade de uma solução aquosa.

O termo pH foi introduzido, em 1909, pelo bioquímico dinamarquês Søren Peter Lauritz Sørensen (1868-1939) com o objetivo de facilitar seus trabalhos no controle de qualidade de cervejas (na época trabalhava no Laboratório Carlsberg, da cervejaria Homônima). O "p" vem do alemão potenz, que significa poder de concentração, e o "H" é para o íon de hidrogênio (H+).

Sua escala de valores vai de 0 a 14. Para a temperatura de 25ºC, um meio aquoso será neutro se o valor de pH for igual a sete, ácido se tiver pH abaixo de 7 e básico se o pH for maior que 7 e será neutro para pH igual a 7.

É no controle de qualidade da água e das suas soluções que o conceito de pH tem uma das suas mais relevantes aplicações, em virtude da importância da água na alimentação e na saúde dos humanos e animais, no ambiente, em diversas indústrias, na agricultura, na piscicultura ou outras atividades que utilizam água.

Escala representativa de pH

Fonte: CAPARROZ, 2012.

2.1.1.2. Dureza da água

A dureza da água é a propriedade relacionada com a concentração de íons de determinados minerais dissolvidos nesta substância.

A dureza da água é predominantemente causada pela presença de sais de Cálcio e Magnésio, porém eventualmente outros sais como o Zinco, Estrôncio, Ferro ou Alumínio podem ser levados em conta na aferição da dureza. A dureza pode variar de muito mole até muito dura, de acordo com sua origem.

A medida usada para a dureza da água é o grau (°dH), onde 1 °dH corresponde aproximadamente a 17,5 mg de carbonato de cálcio por litro.

1 °dH=17.85 mg/l carbonato de cálcio (CaCO3).

|

Dureza da água |

||

|

°dH |

mg/l (ppm) |

classificação |

|

0 a 4 |

0 a 70 |

muito mole |

|

4 a 8 |

70 a 140 |

mole |

|

8 a 12 |

140 a 210 |

ligeiramente dura |

|

12 a 18 |

210 a 320 |

meio dura |

|

18 a 30 |

320 a 530 |

dura |

|

acima de 30 |

acima de 530 |

muito dura |

Tabela de dureza da água.

Fonte: CAPARROZ, 2012.

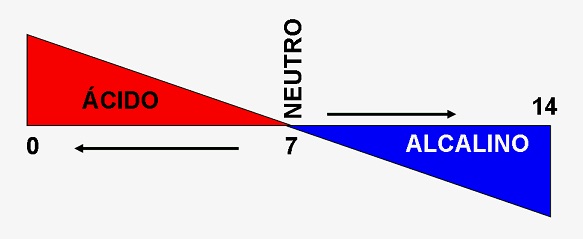

Existem sais metálicos contidos na água que contribuem com o aumento da dureza, sais como carbonato de cálcio, carbonato de magnésio, e ferro.

O excesso de cálcio pode causar incrustações nos rolos de borracha ou cegar as chapas (problema de impressão em que as zonas lipófilas não pegam tinta). A incrustação causa secundariamente a retenção de água no sistema de entintagem causando emulsificação fora de controle. O ferro pode causar incrustação no alumínio, porém não está presente em quantidades que possam causar danos.

O carbonato de cálcio e o magnésio, combinados com outros íons, reduzem ou mesmo evitam a oxidação dos metais (no caso o alumínio que constitui o contragrafismo da fôrma); contudo, forma uma película sobre a superfície dos rolos entintadores e do grafismo da fôrma, que pode se converter em áreas hidrófilas, as quais deixam de aceitar tinta (gordura), passando a aceitar somente solução de molha. A este efeito se dá o nome de negativação ou inversão, ou ainda diz-se que a chapa ficou cega.

Para regiões que sofrem com essa variável, recomenda-se o uso de água desmineralizada para evitar tais contaminações.

Micrografia de cristais de carbonato de cálcio

2.1.1.3. Condutividade da água

A condutividade é uma medida referente a capacidade da água (ou qualquer outra solução) de conduzir a corrente elétrica.

A unidade da condutividade é o µs/cm (micro siemens por centímetro).

Existem vários fatores que influenciam a condutividade de uma água, entre os quais se destacam-se:

- o tipo de íons presentes na água e a concentração dos mesmos;

- a força iônica da água;

- a temperatura em que se encontra.

Quanto maior a quantidade de sais minerais que a água possuir, por exemplo água de poço, maior será o seu valor de condutividade. Dessa forma quando é verificada a condutividade da água, indiretamente está sendo verificada a sua dureza.

Para evitar problemas com variação de condutividade ou dureza da água, aconselha-se o uso de água destilada ou desmineralizada.

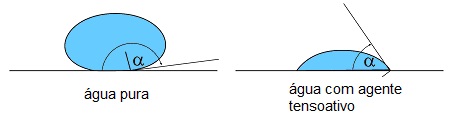

2.1.1.4.Tensão superficial

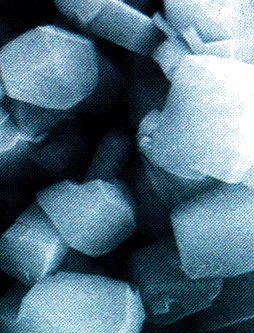

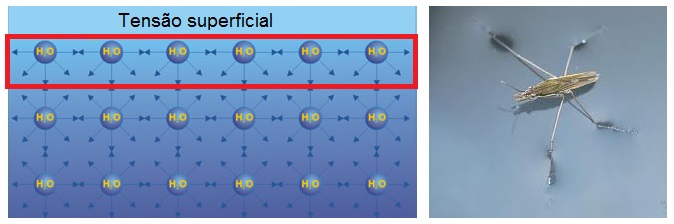

A tensão superficial da água é o resultado das forças intermoleculares, sendo que no caso da água as que têm intensidades mais elevadas são as ligações de hidrogênio.

Devido a diferença de força de atração entre as moléculas da superfície e as moléculas abaixo da superfície, é criado uma força sobre as moléculas da superfície que provoca contração do líquido. Criando a tensão superficial, que funciona como uma fina película ou uma fina membrana elástica na superfície da água.

Tensão superficial da água.

Fonte: CAPARROZ, 2012.

2.2. Solução de fonte

A Solução de fonte é um concentrado que é adicionado à água para conferir-lhe características específicas para o processo de impressão.

É composta por inúmeros produtos químicos de acordo com cada fabricante ou aplicação. A maioria das soluções de fonte encontradas no mercado são compostas por quatro ingredientes básicos, sendo:

· um ácido - para ajustar o pH da solução;

· agente tensoativo ou surfactante - ajudar a quebrar a tensão superficial e interfacial da água;

· agente condicionador - minimizar a ação corrosiva do ácido sobre o alumínio;

· goma arábica - aumentar a afinidade do alumínio com a água e proteger contra oxidação nas paradas de máquina.

Além da goma e do ácido, a solução de fonte pode conter nitrato de magnésio (agente tampão e anticorrosivo), álcool (agente tensoativo), cloreto de cobalto (estimulador de secagem), ácido cítrico (reduz a sensibilidade da chapa), silicone (reduz a tensão superficial da água e auxilia no desprendimento da blanqueta) e outros produtos como: agentes fungicidas, bactericidas, antiespumantes etc.

2.3. Álcool ou substituto de álcool

A utilização de álcool, normalmente o isopropílico, ou algum produto que o substitua serve para quebrar a tensão superficial da água.

Embora muitas soluções de fonte possuam agentes tensoativos, para algumas impressoras que trabalham com sistema de molha contínua é recomendado o uso do álcool isopropílico ou algum outro produto que o substitua. Não é indicado para sistemas de molha que trabalham com moletom, spray ou turbo.

A queda da tensão superficial tem por objetivo reduzir o volume de solução por área de umectação, pois assim trabalha-se com menos líquido para uma mesma área da fôrma. Esta ação resulta na redução da emulsificação entre água e tinta, aumento do brilho da tinta e redução da abertura dos substratos celulósicos, tais como papéis e cartões.

Os benefícios da redução da tensão superficial são:

· ajuda a cobrir uma área maior com o mesmo volume de umectante;

· aumenta o rendimento da solução;

· reduz problemas de registro das cores por menor abertura do suporte;

· ajuda no processo de secagem inicial e final da tinta;

· melhora a aceitação de uma cor sobre a outra (trapping).

Tensão superficial da água.

O álcool Isopropílico desempenha um papel importante durante o processo de impressão. Suas principais finalidades são:

· Reduzir a tensão superficial da água, melhorando a umectação da fôrma e permitindo a aplicação de uma película de água mais uniforme e fina.

· Aumentar a viscosidade da água, permitindo melhor transporte e entrega de água pela rolaria de borracha.

O álcool isopropílico é um ótimo tensoativo, porém por se tratar de um produto com alto impacto ambiental, ocupacional e ser controlado por leis federais, cada vez mais as empresas procuram substituí-lo por outros produtos tensoativos, que são conhecidos como substitutos do álcool.

Os substitutos do álcool no geral são menos voláteis (evaporam menos), melhorando o aspecto ambiental e de saúde. Alguns substitutos reduzem a tensão superficial com eficiência similar ao álcool isopropílico.

Em alguns casos pode-se perceber, ao utilizar substitutos de álcool, maior tendência a formação de espuma na solução. Outro ponto importante é a diferença da densidade que a solução quando com álcool e quando com substituto, os substitutos não aumentam a densidade como o álcool, então durante a impressão é normal o impressor ter que trabalhar com um giro maior do rolo alimentador para compensar a densidade menor da solução, o que não significa necessariamente que está trabalhando com mais água na chapa.

3. Controles de processo

Os controles de processo visam verificar as características e dosagens dos produtos utilizados para a formulação da solução de molha (água, solução de fonte e álcool ou substituto), assim como a contaminações da solução de molha durante sua utilização na impressora.

Dentre os principais controles durante o processo temos:

· controle na preparação da mistura entre água, solução de fonte e álcool;

· controle da condutividade durante o processo;

· controle do pH durante o processo;

· controle da temperatura durante o processo;

· limpeza do sistema de refrigeração (geladeira).

3.1. Controle na preparação da mistura entre água, solução de fonte e álcool

A prepararão da solução de molha requer uma série de cuidados quanto a dosagem e aos produtos utilizados, pois produtos com características incorretas ou dosagens erradas comprometerão o trabalho de impressão.

Muitos equipamentos já fazem a preparação de maneira automática, realizando as dosagens dos produtos, diminuindo o trabalho do operador, em outros casos o operador terá que realizar a dosagem e a mistura, para ambos os casos é indicado verifica-se os itens abaixo:

· a água não pode ter um alto teor de sais minerais (como por exemplo água de poço), sua dureza deve estar preferencialmente entre 8 °dH e 12 °dH. Caso necessário utilizar água destilada ou desmineralizada;

· o percentual de solução de fonte deve ser de acordo com as recomendações do fabricante, normalmente entre 2,5 % e 5% (verificar no rótulo da solução que for ser utilizada);

· realizar os cálculos de porcentagem e utilizar copos graduados para verificar os volumes de água, solução de fonte e álcool ou substituto (quando usados) para a mistura quando feita de forma manual;

· utilizar recipientes e copos graduados limpos para que não haja contaminação;

· utilizar um condutivímetro para verificar se a mistura preparada está conforme um padrão de referência esperado; (importante também para verificar se o dosador automático está dosando corretamente, quando utilizado dosador automático);

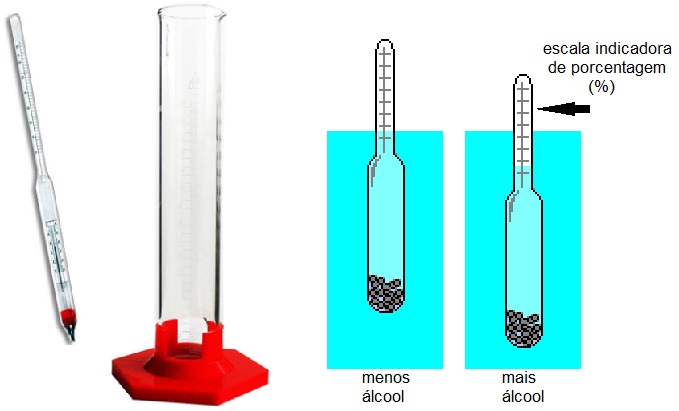

· utilizar um alcoômetro para verificar se o percentual de álcool está dentro do esperado (importante também para verificar se o dosador automático está dosando corretamente, quando utilizado dosador automático);

· utilizar um termômetro para verificar a temperatura da solução preparada e também periodicamente durante o processo.

Dosadores automáticos costumam trabalhar com percentuais, onde após definido pelo operador os percentuais da solução de fonte e do álcool o sistema irá realizar a dosagem de acordo com a quantidade de água que vai entrando na geladeira

Quando o nível de solução vai reduzindo, por estar sendo consumida no processo, o sistema baixa a boia e automaticamente entra água, e essa água ao passar pela tubulação puxa a solução de fonte de acordo com o percentual ajustado, através de sistema de arrasto. Por exemplo, se o ajuste da dosagem da solução de fonte estiver em 3%, ao se passar 100 ml de água pela tubulação será arrastado 3 ml de solução de fonte junto com a água.

O álcool costuma ter um sistema de dosagem independente de entrar ou não mais água. Durante o processo o álcool evapora, então um sistema detecta, ou por uma bóia específica que verifica a densidade da solução ou por um sensor, que o volume de água reduziu e injeta mais álcool na mistura.

Quando é feito a substituição do álcool deve-se utilizar dosador específico para o substituto, ou ser feito o ajuste de compensação na escala do dosador de álcool.

Alcoômetro.

Fonte: CAPARROZ, 2012.

3.2. Controle da condutividade durante o processo

O controle da condutividade durante o processo é muito importante, pois indica quanta contaminação a solução está recebendo.

Se a solução utilizada não entrasse em contato com os resíduos de pó de papel, produtos de limpeza e partículas das tintas, a solução não seria contaminada e sua condutividade se manteria constante por muito mais tempo. Porém a solução é constantemente contaminada por esses agentes, sendo que eles interagem com os produtos da solução de fonte tornando-os mais fracos a ponto da solução não conseguir mais manter a limpeza e estabilidade do sistema.

Após definir sua faixa de trabalho o impressor verifica diariamente a condutividade, e quando percebe que está ficando muito alta, acima da faixa definida, sabe que está na hora de trocá-la.

Quando a condutividade está acima ou abaixo do ideal poderão ser observados os seguintes problemas

Acima do ideal:

· dificuldade de se obter equilíbrio entre água e tinta (constante variação da carga de tinta e nível de umectação);

· tendência a formação de secos;

· aderência da tinta nos rolos cromados do sistema de molha;

· não aderência da tinta nos rolos de borracha.

Abaixo do ideal:

· dificuldade de equilíbrio entre água e tinta;

· tendência ao emulsionamento;

· má transferência de tinta pela rolaria;

· área de grafismo tende a perder afinidade com a tinta.

Considerações sobre o controle da condutividade:

· Não há condutividade padrão, pois os valores podem mudar conforme a solução de fonte e a tinta utilizadas. Existem recomendações do fabricante, mas não padrões de condutividade.

· A condutividade tende a aumentar com a produção, captação dos contaminantes das tintas, pó de papel, partículas metálicas do sistema de molhagem e gases atmosféricos.

· A condutividade também sofre influência da temperatura.O valor da condutividade varia cerca de 3% para cada grau Celsius de alteração da temperatura da solução de molhagem.

Para verificar o valor de condutividade da solução é utilizado um instrumento chamado condutivímetro.

Deve ser calibrado segundo procedimentos do fabricante, além de ter sistema de compensação de temperatura a fim de evitar erros de leitura.

Após o uso os eletrodos ou bulbo capilar deverão ser limpos segundo recomendações do fabricante.

Condutivímetros.

Fonte: CAPARROZ, 2012.

3.3. Controle do pH durante o processo

Para que o pH fique estável e não sofra influências no pH por conta de contaminantes (tinta, papel, solventes) a solução de fonte possui um componente que se chama solução tampão. A solução tampão mantém o pH da solução de molha numa faixa bastante constante durante a impressão, até que a solução de molhagem fique saturada de contaminantes e a partir desse fato, o pH começa a se alterar.

Dependendo da tinta utilizada, é possível utilizar soluções de fonte que estabilizam o pH em faixas específicas para que aja maior interação entre a tinta e a solução de molha.

Recomendações:

· para tintas covencionais recomenda-se o uso de soluções de fonte que estabilizem o valor do pH da solução de molha entre 4,5 e 5,5;

· para tintas metálicas recomenda-se o uso de soluções de fonte que estabilizem o valor do pH da solução de molha entre 5,5 e 6,5;

· para máquinas impressoras offset alimentadas a bobina (rotativas) com secagem por secador (o mesmo que forno – secagem por meio de energia térmica e/ou choque térmico) recomenda-se o uso de soluções de fonte que estabilizem o valor do pH da solução de molha entre 4,0 e 6,0.

· para secagem por absorção (sem secador) em máquinas alimentadas a bobina recomenda-se que o valor do pH esteja próximo da neutralidade, em torno de 7.

Observação: o valor do pH da solução pode variar conforme composição química de cada fabricante. Verifique com o fornecedor o produto mais indicado de acordo com as características do equipamento em que será utilizada.

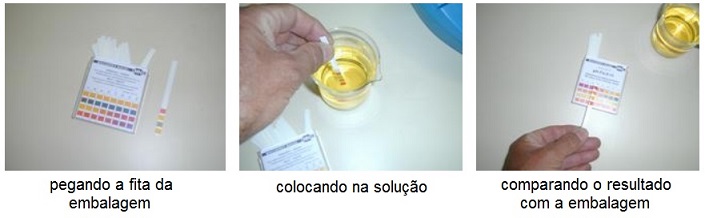

Para o monitoramento do valor de pH da solução pode ser utilizado um pHmetro (peagâmetro) ou indicadores de pH.

O pHmetro é um aparelho digital, e pode fornecer resultados muito precisos.

Deve ser calibrado segundo procedimentos do fabricante, além de ter sistema de compensação de temperatura a fim de evitar erros de leitura.

Após o uso os eletrodos ou bulbo capilar deverão ser limpos conforme recomendações do fabricante.

pHmetros.

Fonte: CAPARROZ, 2012.

A fita indicadora de pH oferece resultado aproximado, apenas para referência, não é tão precisa quanto os medidores digitais.

Seu uso e leitura é simples, basta inserir a fita no meio onde se deseja saber o valor do pH e comparar a coloração resultante com a escala disponível na caixa.

Após o uso a fita deve ser descartada.

Fita indicador de pH

Fonte: CAPARROZ, 2012

3.4. Controle da temperatura durante o processo

Muitas impressoras trabalham com sistema de refrigeração da solução de molha, sendo essa refrigeração importante para soluções que trabalham com álcool ou substituto, ou ainda sistemas que trabalham com molha contínua.

Quando se trabalha com sistema de refrigeração elimina-se a variável temperatura (mudança de temperatura durante o dia), que quando alterada dificulta a estabilidade do processo.

A grande maioria dos sistemas de refrigeração possuem termômetros embutidos, porém eventualmente o impressor pode utilizar um termômetro externo para conferir a temperatura da solução.

Muitos alcoômetros também costumam vir com termômetro embutidos.

Termômetros.

Fonte: CAPARROZ, 2012.

3.5. Limpeza do sistema de refrigeração

A limpeza do sistema é muito importante, pois com o passar do tempo começa a formar fungos e bactérias na geladeira, nos dutos de circulação e na banheira da máquina.

Existem produtos específicos para a limpeza do sistema que devem ser utilizados quando for ser feita uma nova solução.

O impressor deve esvaziar todo o sistema e deixar esses produtos circulando de acordo com as orientações do fabricante, antes de colocar a nova solução.

Outro ponto importante é a troca dos filtros da geladeira, pois com o passar do tempo ficam saturados, sujos e contaminados. Quando se coloca uma nova solução sem a troca dos filtros sua vida útil é reduzida, pois logo estará contaminada.