|

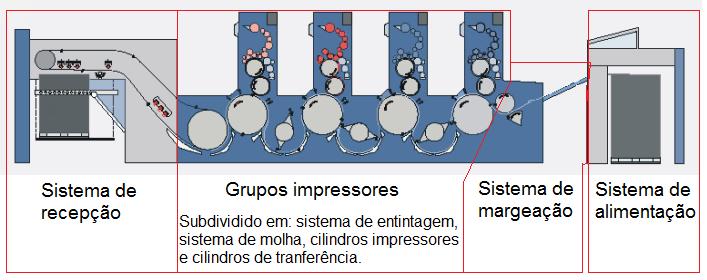

O cilindro porta-chapas (

ou porta-fôrma)

é responsável pela acomodação da chapa (matriz / fôrma), sendo

construído de aço ou ferro. O cilindro porta chapas possui um vão onde estão

localizadas as arras de fixação da chapa, que são responsáveis em "prender" a chapa no cilindro

através dos lados que chamamos de pinça e contra-pinça.

O cilindro porta-cauchu

(ou porta-blanqueta) tem a função

de fixar o cauchu, o cauchu ou blanqueta é uma borracha que recebe a imagem entintada da

chapa e passa essa imagem para o papel (suporte).

Já o cilindro contra-pressão

é responsável em realizar ´a pressão` necessária para a

transferência da imagem da blanqueta para o papel.

Evolução da Impressão Offset

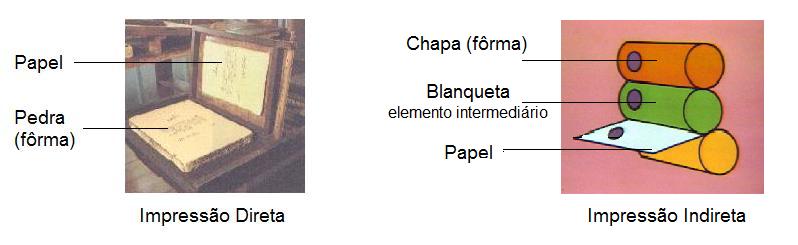

Antes das impressoras offset serem "inventadas", pouco antes

de 1900, havia-se tentado aumentar o rendimento da litografia com o emprego

das impressoras chamadas "Roto-Diretas". Elas utilizavam zinco fixado em

volta de um cilindro grande equipado com um sistema de tintagem e molhagem. Um

pequeno cilindro margeava a folha, que entrava assim diretamente em contato

com a chapa (impressão direta), com alimentação manual.

O rendimento de impressão atingia de 1.500 a 2.000 folhas por

hora.

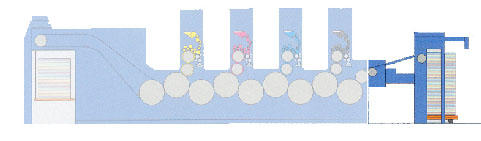

Impressora Offset de uma cor

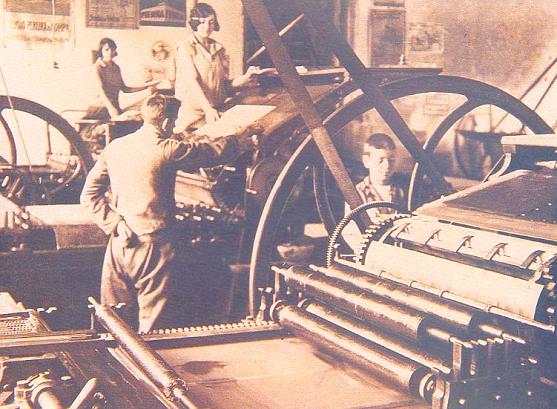

No início de 1900 via-se em diversas revistas técnicas, artigos publicitários de máquinas offset fabricadas por empresas tais como: HOE, WALTER SCOTT e HARRIS. Em outubro de 1910 a HARRIS já propunha cinco tipos de máquinas offset. A velocidade máxima garantida pelo fabricante era de 5.000 folhas por hora.

Nesse mesmo ano, os seis formatos fabricados por outra empresa (WALTER SCOTT) iam de 70 x 75 cm a 95 x 145 cm.

Para a época, 1910, parecia um sonho quando víamos a proposta de uma máquina offset imprimindo 5.000 folhas por hora. Isso mostra que a publicidade já aceitava muitas coisas nessa época.

Essas máquinas foram por muito tempo de difícil manejo, devido à falta de recursos, e principalmente pela instabilidade do seu funcionamento. Atualmente ainda existem máquinas fabricadas em 1920 que imprimem excelentes serviços. Isso prova que desde o início a parte mecânica da máquina era mais importante que os métodos de obtenção das chapas. Sendo que a partir de 1920, os métodos fotográficos permitiram uma maior regularidade no trabalho.

A evolução do processo foi sem dúvida muito rápida. Em todos os pontos do planeta estavam sendo realizados estudos para desenvolver máquinas cada vez mais rápidas e com melhor qualidade.

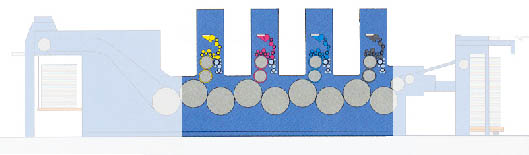

Com isso não demorou para surgirem máquinas fabulosas, que eram capazes de realizar a impressão de duas, quatro e até seis cores em uma única passagem da "folha" pela máquina, sendo posteriormente desenvolvidas máquinas de extração; são máquinas que tem o recurso para realizar a impressão na frente e no verso em uma única passagem pela máquina, como por exemplo: duas cores na frente e duas cores no verso, quatro cores na frente e uma cor no verso, ou ainda outras combinações.

|