|

Então podemos dizer que um bom andamento do processo de impressão dependerá basicamente dos seguintes fatores: as condições mecânicas da impressora, as regulagens dos componentes da impressora, os materiais e matérias primas utilizados e bons, responsáveis e capacitados impressores.

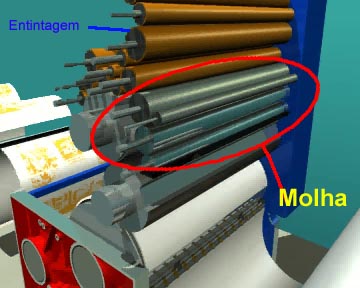

Devido ao constante aumento na velocidade das impressoras (planas chegando a 18.000 impressões por hora e rotativas a 100.000 iph) , e a utilização de formatos cada vez maiores de impressoras, foi necessário o desenvolvimento dos sistemas de molha e entintagem (além das matérias primas utilizadas), para poder-se imprimir em tais velocidades com qualidade.

|

|

|

|

|

|

|

|

|

O que se espera de um bom sistema de molha:

- estabilidade na transferência da solução de molha, mantendo-se durante a tiragem (impressão);

- fácil manutenção, regulagem e limpeza;

- evitar o acúmulo de tinta, mantendo-se sempre limpo;

- curto tempo entre o ajuste de dosagem do sistema e a resposta na impressão.

- não desprender partículas de fibras durante a impressão;

|

|

|

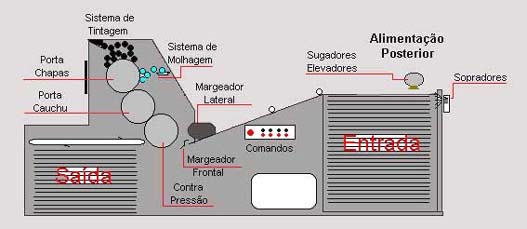

Esquema representativo dos componentes da impressora |

|

|

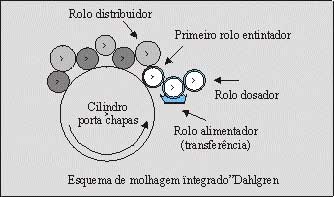

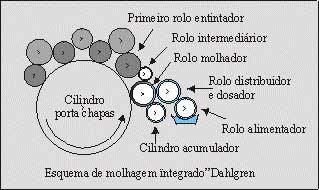

Tipos de sistemas de molha

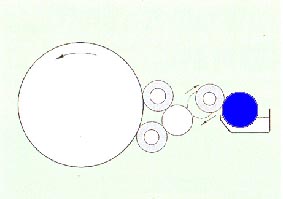

Sistema de molhagem convencional (fluxo intermitente)

Se diz convencional pelo fato de ser um dos primeiros a ser utilizado, então era convencionalmente utilizado (não haviam muitas opções).

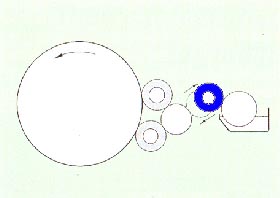

Se diz fluxo intermitente pelo fato que o rolo tomador realiza movimento intermitente, ou seja, hora está em contato com o alimentador recebendo água (solução de molha), hora está em contato com o distribuidor passando a água para o sistema.

|

|

|

|

|

|

Este sistema foi um dos primeiros que apresentou um bom resultado, sendo ainda utilizado hoje em dia em muitas impressoras.

As principais desvantagens deste sistema são:

- demora no equilíbrio entre água e tinta;

- maior dificuldade de alimentação por zonas;

- desprendimento de fibras de tecido (sistema com moletom);

- suja-se com maior facilidade;

Embora ser um sistema bastante eficiente, este sistema está deixando de ser usado, devido ao aprimoramento e vantagens dos novos sistemas.

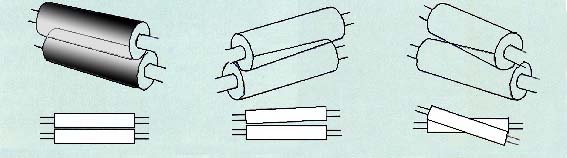

Rolos do Sistema Convencional : (sistema com moletom)

|

|

|

Cilindro Alimentador: é um cilindro geralmente cromeado (metal bastante hidrófilo), e que têm a função de, através do giro que realiza, transportar a solução de molha da "banheira" para o rolo tomador. É dotado de uma regulagem que controla seu giro, podendo-se alterar esse giro conforme a necessidade de maior ou menor volume de molha durante a impressão. Exemplo: aumenta o calor durante o dia, mais água evapora, maior o volume que tem que ser reposto. |

|

|

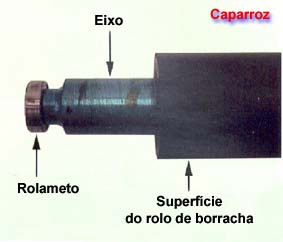

Rolo Tomador: é um rolo de borracha revestido com a camisa de moletom (em sistema de molha convencional), que possui a função de receber água do alimentador e passá-la para o cilindro distribuidor. Esse rolo possui um movimento chamado oscilante, oscila o contato, ora com o alimentador, ora com o distribuidor. |

|